1、按照结构分类

//

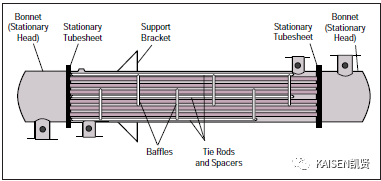

固定管板换热器

固定管板式换热器(图1)的管板焊在壳体的两端,换热管的两端固定在管板上。它的端盖可以是可拆卸的(例如AEL),不可拆卸的(例如BEM),整体管板形式的例如(NEN)。

固定管板式换热器的主要优点是价格便宜,因为它的结构简单。事实上,固定管板式换热器如果不需要膨胀节那它就是最、便、宜的。

固定管板式换热器的其他优点:拆掉端盖或阀盖以后换热管内部能清洗,由于这里没有法兰连接,所以最大限度的降低了壳程的泄露风险。

管壳式换热器的缺点:由于管束是固定在壳体上的,不能拆卸,换热管外部不能进行机械清洗。因此它适用于壳程为清洁流体的情况。但是,如果有合适的化学清洗方法,管壳式换热器也可用于壳程侧流体比较脏的工况。

如果管程流体和壳程流体的温差比较大,管板无法承受两侧的应力差,那么壳程侧就需要加一个膨胀节。这在一定程度上削弱了固定管板式换热器价格便宜的优势。

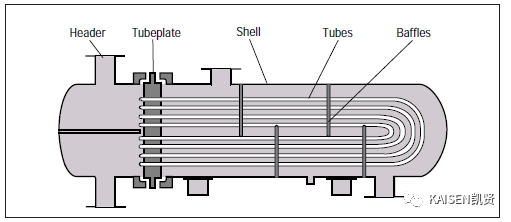

U型管换热器

U型管换热器 顾名思义,U型管换热器中换热管被弯成U型(图2),这里只有一个管板,但是节约的这一个管板的费用被换热管的弯曲费用以及较大的壳体尺寸(由于最小弯曲半径的限制)所抵消了,这使得它的费用与固定管板式换热器的费用相差不多。

U型管换热器的优势:由于U型管换热器管束的一端是自由的,管束可以随应力伸长和收缩。另外换热管的外表面是可以进行机械清洗的,因为管束是可以拆出来的。

U型管换热器的缺点:换热管内部不能有效的清洗,清洗需要灵活的端部钻杆。因此U型管换热器一般不用于管程流体比较脏的工况。

图1

图2

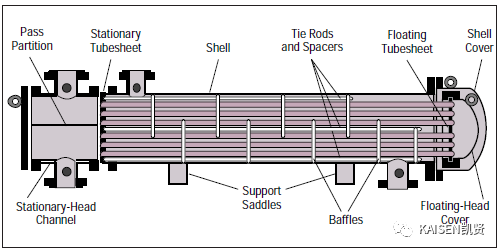

浮头式换热器

浮头式换热器是换热器中功能应用范围最、广的,同时也是成本最高的。这种结构,一个管板与壳体相对固定,而另一个管板可以在壳体内移动,允许管束在壳体内自由伸缩,而且管束的内外表面都可以进行机械清洗。因此,浮头式换热器可以用于管程和壳程物料都比较脏的工况—标准的用于不清洁流体工况的换热器,例如在炼油厂中。

浮头的结构有很多种,最常见的两种是勾圈式浮头结构S和结构T。

勾圈式浮头结构(TEMA-S)(图3)是化学加工工业(CPI)中最常见的结构,用螺栓将浮头盖和浮动管板通过一个巧妙的分体式(两半圆)勾圈固定在一起。浮头封盖位于外壳端部以外,由一个更大的直径的端盖包住。如果要拆换热器,先拆掉壳体端盖,再拆掉勾圈,最后拆掉浮头盖。然后管束就可以从换热器的固定端拆除了。

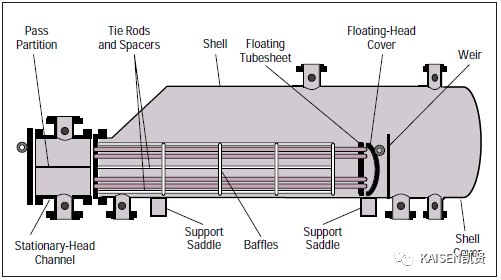

在TEMA T结构中(图4),整个管束包含浮头盖都可以从换热器的固定端抽出,因为壳体的直径比浮头法兰的直径大。浮头盖直接用螺栓连接到浮动端的管板处,因此就不需要勾圈了。

这种结构的优点在于我们可以不用拆除壳体也不用拆除浮头盖就可以将管束抽出来,因此节约了维修的时间。这种结构尤其适用于当釜式重沸器的加热介质比较脏的工况,因为这时候U型管是不适用的。由于它扩大了的壳体,这种换热器是所有换热器中最昂贵的。

还有两种浮头结构,一种是外包填料函式(TEMA-P)和外包套环式(TEMA-W)见(图1),然而由于他们比较容易泄漏,因此只能用于无毒无害压力和温度适中的工况(40Kg/㎡和300℃以下)。

图3

图4

2、按用途分类

//

换热器的介质基本上都是用于单相流体,(比如加热或冷却液体或气体)或者是两相流体(蒸发或冷凝)。

因为换热器分管程和壳程两部分,所以将有几种组合。

大致可以分为以下几种工况:

单相流体:管程和壳程均为单相流体。

冷凝:一程冷凝另一程为单相流体。

蒸发:一程蒸发另一程为单相流体。

蒸发/冷凝:一程冷凝另一程蒸发。

通常按以下方式命名:

换热器:两侧均为单相的工艺流体(即,非公用设施)。

冷却器:一侧为工艺流体另一侧为冷却水或冷却空气。

加热器:一侧为工艺流体另一侧为热的公用设施,比如蒸汽或热油。

冷凝器:一侧为需要冷凝的蒸汽,另一侧为冷却水或空气。

制冷机:一侧为待冷凝的低压蒸汽另一侧为沸腾制冷剂或工艺流体。

再沸器:一侧为蒸馏塔底部的流体,另一侧为加热剂(蒸汽或热油)或为工艺流体。