连续生产是制药行业近年来技术上的新焦点,有机会颠/覆制药行业的生产模式,传统批次生产的灵活性,PAT技术的可靠性与经济性,以及制药行业的监管要求等因素,使行业对连续生产技术探索十分缓慢。提高批次生产的自动化、连续化、无人化,是提升生产效率和节省劳动力z实际有效的方法。

目前,制药行业主要的制粒技术包含湿法制粒、一步制粒、干法制粒等。传统的湿法制粒工艺具有效率高、成粒质量高等特点,需要用到湿法制粒机、整粒机、沸腾干燥机等设备。然而因设备数量多、物料转运中粘附等,要实现连续无人化生产较为困难,因此需要开发新的解决方案。

干法制粒机属于连续生产型设备,没有批生产型设备1进1出的限制,工艺简捷,适用于一些特定物料,工艺普适性正逐步扩大。随着物料等工艺技术的提高,日益成为连续生产的理想解决方案。

一步制粒工艺路线简短,设备结构简洁,市场应用广泛,综合技术和商业的考量,是当前实现连续无人化制粒生产的*。

迦南科技基于多年深耕固体制剂生产线技术积累的经验和优势,自2017年起便与汤臣倍健开展深度合作。2018年,在汤臣倍健项目中,迦南科技以一步制粒机为核心成功实现连续无人化制粒生产线运作,主要用于氨糖软骨素钙片的生产。

该生产线共包括无尘投料站、批混合机Ⅰ、定量分料仓、配浆罐、喷浆罐、一步制粒机、颗粒收集仓、整粒机、批混合机Ⅱ、亚批混合机、配套的CIP清洗系统等。

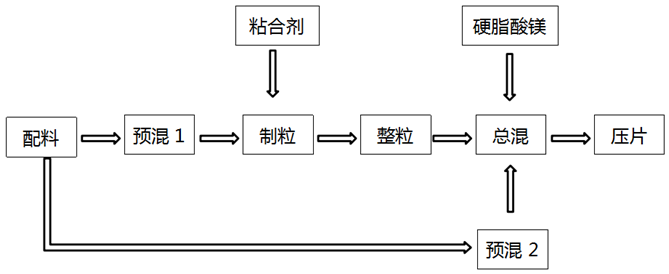

▲工艺流程图

生产线具备连续制造能力:将制粒所需物料配好后通过真空抽送到批混合机Ⅰ,批混合机Ⅰ的物料在混合均匀后,通过定量分料仓准确计量分批用量,按分批用量进入一步制粒机中进行制粒,粘合剂由自动配浆系统配制好后按照每批用量精确喷浆,制粒过程通过在线水分监测和制粒时间作为判定终点。完成制粒的物料通过底部出料后再通过真空抽到颗粒收集仓进行整粒,整粒完成后交替进入到两台亚批混合机进行混合,亚批混合机还从批混合机Ⅱ中按每批用量拾取外加辅料,而硬脂酸镁单独加入,两台亚批混合机进行混合作业,混合均匀后的物料再通过真空抽到压片机压制成型得到片剂。

整个工艺过程通过MES系统下发工艺任务,SCADA系统对各设备之间的逻辑进程进行数据采集和监控,设备的中间过程通过PAT技术进行监测,从而实现连续化、智能化的生产制造。

相比于传统制粒生产线,本项目中的连续无人化制粒生产线具有显著优势:电气自动化程度更高,最大限度取消人工操作;物料转运采用真空输送;过程应用PAT检测技术进行防错判断;满足CIP清洗要求等。

本项目的核心工位在于制粒模块和混合模块,通过自动化控制系统的搭建、气流混合、制粒机过滤系统CIP清洗、制粒机出料结构、水分检测等综合方法。

1.生产线目前配置1位车间现场人员,单日连续生产批量20批以上,每批220kg,产量>4.4吨/天;

2.可连续稳定工作15天后进行整线设备CIP清洗,清洗效果符合预期;

3.通过减少物料和人员周转空间,整线占地面积相较传统制粒线减少40%。

▲客户现场

该项目于2018年完成客户验收并投入运行,因系统效益显著而获得了用户的充分肯定。2019年和2021年,客户再次订购第2条,第3、4条生产线。

连续无人化制粒生产线的开发应用实现效益的提高。同时我们也必须清醒地认识到,并非所有品种或工艺都适用于连续制粒方法生产,也不是生产所有的环节都必须实现连续化。各种药品应用连续生产时,应进行具有针对性的工艺研究和设备开发,生产厂商也需对以上技术进行考量和评价。